Igår ägnade jag större delen av dagen till att reparera rockarden. Jag tror att jag svetsat, och reparerat den redan 4 gånger tidigare. En bidragande orsak kan vara att vagnen är lite framtung, vilket gör att belastningen mellan själva vagnen och skaklarna ökar. Nu ska vi testa med en motvikt bakom sittbrunnen. Jag hängde på ett gammalt hjul som väger ganska mycket. Vi får se nästa gång hur väl det fungerar. Det blev i alla fall lättare att lyfta skaklarna, så hästarna blir nog glada. Idag har jag knåpat ihop en tappkran till vattentanken ute i hagarna. Nu kan man förhoppningsvis fylla på vattenhinkarna utan att behöva kånka på tunga dunkar. 3D-skrivaren fick tillvarka en gummipackning – så nu blev det tätt också. Jag har fortsatt med att försöka måla eldflammor. Jag är inte riktigt nöjd ännu, men det börjar ändå arta sig. Genom att måla på plexiglas, eller insidan av en halv PET-plaska, kan man se hur resultatet blir. Jag skulle vilja ha flammorna att bli lite djupare och kanske lite mer eldröda, men jag är snart där. Det är ganska meckigt, och man måste byta färg ganska ofta. Det innebär att man får göra rent airbrushen mer än vad man sprayar färg med den. Om någon vecka eller så hoppas jag att jag ska vara redo att prova på den första karossen.

Igår ägnade jag större delen av dagen till att reparera rockarden. Jag tror att jag svetsat, och reparerat den redan 4 gånger tidigare. En bidragande orsak kan vara att vagnen är lite framtung, vilket gör att belastningen mellan själva vagnen och skaklarna ökar. Nu ska vi testa med en motvikt bakom sittbrunnen. Jag hängde på ett gammalt hjul som väger ganska mycket. Vi får se nästa gång hur väl det fungerar. Det blev i alla fall lättare att lyfta skaklarna, så hästarna blir nog glada. Idag har jag knåpat ihop en tappkran till vattentanken ute i hagarna. Nu kan man förhoppningsvis fylla på vattenhinkarna utan att behöva kånka på tunga dunkar. 3D-skrivaren fick tillvarka en gummipackning – så nu blev det tätt också. Jag har fortsatt med att försöka måla eldflammor. Jag är inte riktigt nöjd ännu, men det börjar ändå arta sig. Genom att måla på plexiglas, eller insidan av en halv PET-plaska, kan man se hur resultatet blir. Jag skulle vilja ha flammorna att bli lite djupare och kanske lite mer eldröda, men jag är snart där. Det är ganska meckigt, och man måste byta färg ganska ofta. Det innebär att man får göra rent airbrushen mer än vad man sprayar färg med den. Om någon vecka eller så hoppas jag att jag ska vara redo att prova på den första karossen.

Alla mina projekt

En blogg om mina projekt

Category Archives: 3D-printing

Målning och ordning

Idag blev jag klar med målningen av HQ. En liten detalj kunde 3D-skrivaren hjälpa till med. Genomföringen till slangvindan som sitter på utsidan behövde lite förstärkning, så att inte gipsskivan nöts sönder. Det blev snyggt och funktionellt, och tog blott 27 minuter att skriva ut. Äntligen kunde jag sätta upp en av alla verktygstavla på kortsidan och hänga upp alla redskap som tidigare lutat och delvis legat i ett hörn av verkstan. Tidigare ägaren av gården har lämnat minst ett tiotal plåtar ämnade att användas som verktygstavlor, ut efter väggarna i maskinhallen. Tavlornas hål är ganska stora, vilket gör det tacksamt att tillverka egna krokar i 8mm rundjärn, som man böjer och svetsar efter tycke, smak och behov.

Idag blev jag klar med målningen av HQ. En liten detalj kunde 3D-skrivaren hjälpa till med. Genomföringen till slangvindan som sitter på utsidan behövde lite förstärkning, så att inte gipsskivan nöts sönder. Det blev snyggt och funktionellt, och tog blott 27 minuter att skriva ut. Äntligen kunde jag sätta upp en av alla verktygstavla på kortsidan och hänga upp alla redskap som tidigare lutat och delvis legat i ett hörn av verkstan. Tidigare ägaren av gården har lämnat minst ett tiotal plåtar ämnade att användas som verktygstavlor, ut efter väggarna i maskinhallen. Tavlornas hål är ganska stora, vilket gör det tacksamt att tillverka egna krokar i 8mm rundjärn, som man böjer och svetsar efter tycke, smak och behov.

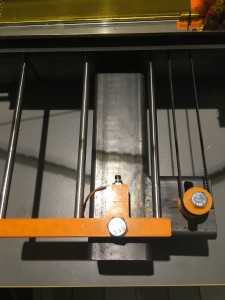

Blandad körning

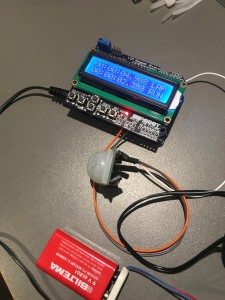

Idag har ett 24-timmars regnmaraton inletts, och då kan det passa bra att sitta inomhus och fundera över vad man gjort den senaste tiden, och vad man har framför sig. Under den senaste tiden har det blivit en hel del körning på buggybanan, men också många timmar i verkstan med reparation och underhåll. Jag har gjort lite försök med utskrifter i nylon och pet-plast för att göra reservdelar till småbilarna med blandade resultat. Nylon blir otroligt slitstakt, men har visat sig vara ett elända att skriva ut. Man måste använda så pass hög värme, att mina skrivhuvuden inte riktigt klarar av att “leverera” det som krävs. Jag funderar på att göra om den gamla skrivaren till en specialskrivare för krävande material. Jag har börjat göra en varvräknare som håller reda på varvtiderna. Dessvärre körde jag på den under senaste testet, och projektet har legat vilande i några veckor. I förra veckan gallrade vi lite i skogshagarna, och jag fick användning för timmervagnen. Dessvärre anstängde jag högerarmen och har dras nu med temmisarmbåge – eller “motorsågsarmbåge”, som låter lite häftigare. Jag har börjat utöka buggybanan med cirka 50 meter av mer skogsliknande miljö. Jag håller på att undersöka möjligheten att utöka med lika mycket till utan att behöva använda grävmaskin. Samtidigt måste man kunna se hela banan från där man står. Det ser ganska “mysigt” ut med skyddsräcken i material som skogen kan erbjuda. Det är lite mer pyssel, men det passar mig bra. Jag ägnade lite tid åt att filma när jag kör på banan och lyckades klippa ihop en snutt. 60 minuter reduserades till drygt tre och en halv minut. Jag fick åka många varv för att få olika kameravinklar. Jag tror att man i alla fall får en uppfattning om hur banan ser ut, och hur kul det är att köra på den.

Idag har ett 24-timmars regnmaraton inletts, och då kan det passa bra att sitta inomhus och fundera över vad man gjort den senaste tiden, och vad man har framför sig. Under den senaste tiden har det blivit en hel del körning på buggybanan, men också många timmar i verkstan med reparation och underhåll. Jag har gjort lite försök med utskrifter i nylon och pet-plast för att göra reservdelar till småbilarna med blandade resultat. Nylon blir otroligt slitstakt, men har visat sig vara ett elända att skriva ut. Man måste använda så pass hög värme, att mina skrivhuvuden inte riktigt klarar av att “leverera” det som krävs. Jag funderar på att göra om den gamla skrivaren till en specialskrivare för krävande material. Jag har börjat göra en varvräknare som håller reda på varvtiderna. Dessvärre körde jag på den under senaste testet, och projektet har legat vilande i några veckor. I förra veckan gallrade vi lite i skogshagarna, och jag fick användning för timmervagnen. Dessvärre anstängde jag högerarmen och har dras nu med temmisarmbåge – eller “motorsågsarmbåge”, som låter lite häftigare. Jag har börjat utöka buggybanan med cirka 50 meter av mer skogsliknande miljö. Jag håller på att undersöka möjligheten att utöka med lika mycket till utan att behöva använda grävmaskin. Samtidigt måste man kunna se hela banan från där man står. Det ser ganska “mysigt” ut med skyddsräcken i material som skogen kan erbjuda. Det är lite mer pyssel, men det passar mig bra. Jag ägnade lite tid åt att filma när jag kör på banan och lyckades klippa ihop en snutt. 60 minuter reduserades till drygt tre och en halv minut. Jag fick åka många varv för att få olika kameravinklar. Jag tror att man i alla fall får en uppfattning om hur banan ser ut, och hur kul det är att köra på den.

Temporära hagar, 3D-printing och smide

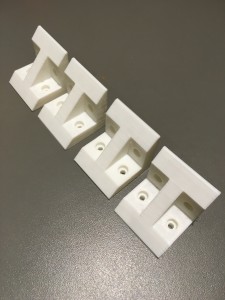

Med kreativitet och verktyg kommer man riktigt långt! Nu har jag äntligen gjort så långt att vi kommer kunna hinna klart med de temporära hagarna till nästa helg. Jag har till och med fått användning för 3D-skrivaren i konstuktionen. Jag var tvungen att täcka över de fyrkantiga hålen, där den 8-kantiga stolpen inte täcker – så att grus inte ramlar ner och täpper igen hålet. Materialet är som gummi, och imponerande slitstarkt. Nackdelen är att man måste minska ner utskriftshastigheten till en fjärdedel, så något som normalt tar en halvtimme att skriva ut tar istället två timmar. Mellan allt konstruktionsarbete har jag passat på att köra lite radiostyrd bil uppe på RC-banan. Idag använde jag smedjan för att tillverka beslag till stolparna. Det måste ju vara lite distans mellan hagaran så att hästarna inte “stör” varandra. Det blev en stabil konstruktion som för tankarna till en kyrkogård, snarare än en stolpe till en hage. Nåja – det blev bra , och jag är nöjd med min insats. Eftersom maskinhallens väggar är gjorda av plåt, kan man inte skruva fast elisolatorena direkt mot väggen, så jag var tvungen att sätta upp brädor som man kan fästa dom i istället. Nu återstår att skruva upp isolatorer, dra elstaket, och koppla in – sen kan hästarna komma på besök.

Med kreativitet och verktyg kommer man riktigt långt! Nu har jag äntligen gjort så långt att vi kommer kunna hinna klart med de temporära hagarna till nästa helg. Jag har till och med fått användning för 3D-skrivaren i konstuktionen. Jag var tvungen att täcka över de fyrkantiga hålen, där den 8-kantiga stolpen inte täcker – så att grus inte ramlar ner och täpper igen hålet. Materialet är som gummi, och imponerande slitstarkt. Nackdelen är att man måste minska ner utskriftshastigheten till en fjärdedel, så något som normalt tar en halvtimme att skriva ut tar istället två timmar. Mellan allt konstruktionsarbete har jag passat på att köra lite radiostyrd bil uppe på RC-banan. Idag använde jag smedjan för att tillverka beslag till stolparna. Det måste ju vara lite distans mellan hagaran så att hästarna inte “stör” varandra. Det blev en stabil konstruktion som för tankarna till en kyrkogård, snarare än en stolpe till en hage. Nåja – det blev bra , och jag är nöjd med min insats. Eftersom maskinhallens väggar är gjorda av plåt, kan man inte skruva fast elisolatorena direkt mot väggen, så jag var tvungen att sätta upp brädor som man kan fästa dom i istället. Nu återstår att skruva upp isolatorer, dra elstaket, och koppla in – sen kan hästarna komma på besök.

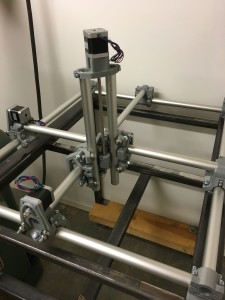

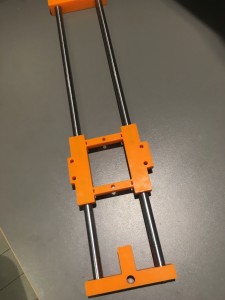

Kabeldragning och styrning av CNC-maskinen

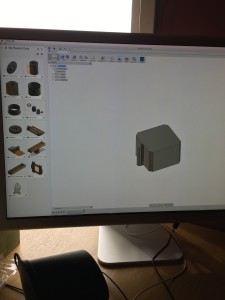

Mellan hästfodringarna har jag ägnat stor del av dagen åt att dra kablar och klämma kontakter till stegmotorerna. Jag designade en praktisk kåpa för Z-axelns motor som håller kabeln på plats och döljer kabelhärvan som annars blir när man löder ihop styrkabeln med motorns ledare. Jag också laddat mjukvaran på sytrkretsen, så nu kan man manuellt flytta alla axlar om man vill. Sista miniprojekt i projektet blev att börja med hållaren till fräsen. Det är sannerligen en tillfredtällelse när man först från huvudet har en ide, som man sedan ritar på dator, för att i sita steget skriva ut på skrivaren. Som en exta bonus blir det när det blir precis så bra som man tänkt, om inte bättre. Imorgon hoppas jag på att kunna komma så långt att jag kan testköra maskinen.

Mellan hästfodringarna har jag ägnat stor del av dagen åt att dra kablar och klämma kontakter till stegmotorerna. Jag designade en praktisk kåpa för Z-axelns motor som håller kabeln på plats och döljer kabelhärvan som annars blir när man löder ihop styrkabeln med motorns ledare. Jag också laddat mjukvaran på sytrkretsen, så nu kan man manuellt flytta alla axlar om man vill. Sista miniprojekt i projektet blev att börja med hållaren till fräsen. Det är sannerligen en tillfredtällelse när man först från huvudet har en ide, som man sedan ritar på dator, för att i sita steget skriva ut på skrivaren. Som en exta bonus blir det när det blir precis så bra som man tänkt, om inte bättre. Imorgon hoppas jag på att kunna komma så långt att jag kan testköra maskinen.

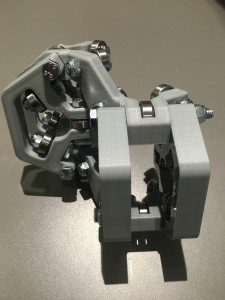

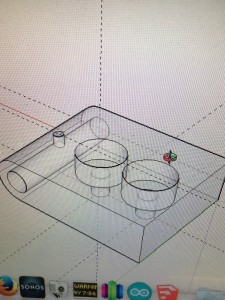

CNC-maskinprojekt

Jag har länge funderat på att modifiera min fräs till att kunna styras från datorn, men att bygga om befintligt väl fungerande maskin är en stor risk. Ett annat tänkbart projekt som jag kikat lite på är en laser-/gravyr-/skärmaskin, så nu när det blev några dagar ledigt i sträck bestämde jag mig för att bygga en CNC-maskin som man kan koppla till en fräs, laser, kniv, penna….ja nästan allt man vill kunna flytta och bearbeta material i två eller tre dimensioner med. Som alltid börjar jag med att hitta så mycket information som möjligt om olika designer, och vad man behöver veta för att kunna slutföra sitt projekt. Jag snubblade över en design som var både tilltalande och mångsidig – bara att ladda hem filer och börja printa i 3D-skrivaren. Det finns ändå gott om utrymme för egna insatser i projektet. Känner jag mig själv rätt så kommer jag ändå att förändra designen på ett eller annat sätt. 3D-skrivaren har fått gå varm de senaste dagarna, och jag känner mig riktigt nöjd med plastutskrifterna. Under tiden som jag väntat på att plastdetaljerna skulle bli klar för att starta nästa, har jag ägnat mig åt att svetsa ställningen som maskinen ska stå på. Nu kan jag välja om den ska stå på ett bord som går att rulla runt, eller om den ska stå någon annanstans i verkstan. Ska man skära med laser vill man nog ha bra ventilation, medan om något mindre ska fräsas kanske man vill stå inne i den finmekaniska verkstan. Det var inte lite kullager som gick åt – hela 53 stycken. Jag hade stegmotorer sedan jag beställde när jag byggde 3d-skrivaren, så nu är frågan vad jag ska göra med den sista….kanske en 3D-skanner? Jag har fått frågan vad jag använder 3D-skrivaren till, och jag har väl inte riktigt funnit ett klockrent svar ännu, men nu kan jag i alla fall säga att jag använder den till att bygga en CNC-maskin. Och vad ska jag med den till då? Kanske till att fräsa detlajer som gör 3D-skrivaren ännu bättre. Vi får väl se. Jag är lite sugen på att bygga en drönare, eller en ROV. Tids nog kommer jag på något nytt projekt som jag vill kasta mig in i.

Jag har länge funderat på att modifiera min fräs till att kunna styras från datorn, men att bygga om befintligt väl fungerande maskin är en stor risk. Ett annat tänkbart projekt som jag kikat lite på är en laser-/gravyr-/skärmaskin, så nu när det blev några dagar ledigt i sträck bestämde jag mig för att bygga en CNC-maskin som man kan koppla till en fräs, laser, kniv, penna….ja nästan allt man vill kunna flytta och bearbeta material i två eller tre dimensioner med. Som alltid börjar jag med att hitta så mycket information som möjligt om olika designer, och vad man behöver veta för att kunna slutföra sitt projekt. Jag snubblade över en design som var både tilltalande och mångsidig – bara att ladda hem filer och börja printa i 3D-skrivaren. Det finns ändå gott om utrymme för egna insatser i projektet. Känner jag mig själv rätt så kommer jag ändå att förändra designen på ett eller annat sätt. 3D-skrivaren har fått gå varm de senaste dagarna, och jag känner mig riktigt nöjd med plastutskrifterna. Under tiden som jag väntat på att plastdetaljerna skulle bli klar för att starta nästa, har jag ägnat mig åt att svetsa ställningen som maskinen ska stå på. Nu kan jag välja om den ska stå på ett bord som går att rulla runt, eller om den ska stå någon annanstans i verkstan. Ska man skära med laser vill man nog ha bra ventilation, medan om något mindre ska fräsas kanske man vill stå inne i den finmekaniska verkstan. Det var inte lite kullager som gick åt – hela 53 stycken. Jag hade stegmotorer sedan jag beställde när jag byggde 3d-skrivaren, så nu är frågan vad jag ska göra med den sista….kanske en 3D-skanner? Jag har fått frågan vad jag använder 3D-skrivaren till, och jag har väl inte riktigt funnit ett klockrent svar ännu, men nu kan jag i alla fall säga att jag använder den till att bygga en CNC-maskin. Och vad ska jag med den till då? Kanske till att fräsa detlajer som gör 3D-skrivaren ännu bättre. Vi får väl se. Jag är lite sugen på att bygga en drönare, eller en ROV. Tids nog kommer jag på något nytt projekt som jag vill kasta mig in i.

Gott och blandat i metall och plast

Den sanaste tiden har jag ägnat mer tid till lite olika projekt, än att skriva om dem. Jag väntar fortfarande lite på att det ska bli vår, så att man kan röra sig ute lite mer. Det har blivit en del modifieringar på 3d-skrivaren, och nu känner jag att jag kan börja skriva ut lite “nyttoprylar”. Först ut var några plastvinklar som gjorde det möjligt att få upp ytterligare en hylla i elektronikverkstan. Jag har samlat på mig en hel del rullar med plast, och jag ville få undan dem från golvet, så det blev en hylla i metall, som gör det omöjligt att förvara någonting annat än just plastrullar. Var sak på sin plats! Då det på senaste halvåret skett en hel del stölder, och oron för att någon ska ta sig in i sadelkammaren och lensa åtråvärda hästsaker, tog jag mig i kragen och tillverkade en gallerdörr. Jag börjar förstå varför de kostar så mycket med gallergrindar. Det har gått åt nästan två dagar att svetsa ihop den. Sedan blir man rånad av låssmeden som ska ha hutöst betalt för ett lås. Jag gjorde en liten miss när jag svetsade på gångjärnen, vilket medförde att det blev spänningar i ramen, och gjorde det omöjligt att haka av dörren i allt annat än helt öppet läge. Karmen är dessutom så konstruerad att dörren måste vara helt öppen, eller avhakad för att gå att skruva loss. Det är ju bra, men det blev allt annat än lätt att få den på plats. Jag var tvungen att specialtillverka ett verktyg för att kunna skruva den på plats. Nu sitter den i alla fall på plats, och man kommer inte in, om man inte har nyckel…..eller vinkelslip – men då hoppas jag att försäkringen täcker fullt ut!

Den sanaste tiden har jag ägnat mer tid till lite olika projekt, än att skriva om dem. Jag väntar fortfarande lite på att det ska bli vår, så att man kan röra sig ute lite mer. Det har blivit en del modifieringar på 3d-skrivaren, och nu känner jag att jag kan börja skriva ut lite “nyttoprylar”. Först ut var några plastvinklar som gjorde det möjligt att få upp ytterligare en hylla i elektronikverkstan. Jag har samlat på mig en hel del rullar med plast, och jag ville få undan dem från golvet, så det blev en hylla i metall, som gör det omöjligt att förvara någonting annat än just plastrullar. Var sak på sin plats! Då det på senaste halvåret skett en hel del stölder, och oron för att någon ska ta sig in i sadelkammaren och lensa åtråvärda hästsaker, tog jag mig i kragen och tillverkade en gallerdörr. Jag börjar förstå varför de kostar så mycket med gallergrindar. Det har gått åt nästan två dagar att svetsa ihop den. Sedan blir man rånad av låssmeden som ska ha hutöst betalt för ett lås. Jag gjorde en liten miss när jag svetsade på gångjärnen, vilket medförde att det blev spänningar i ramen, och gjorde det omöjligt att haka av dörren i allt annat än helt öppet läge. Karmen är dessutom så konstruerad att dörren måste vara helt öppen, eller avhakad för att gå att skruva loss. Det är ju bra, men det blev allt annat än lätt att få den på plats. Jag var tvungen att specialtillverka ett verktyg för att kunna skruva den på plats. Nu sitter den i alla fall på plats, och man kommer inte in, om man inte har nyckel…..eller vinkelslip – men då hoppas jag att försäkringen täcker fullt ut!

Uppgraderingar

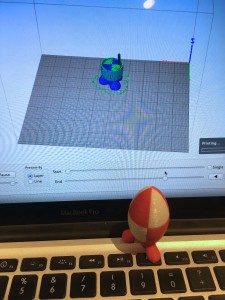

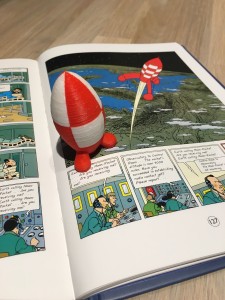

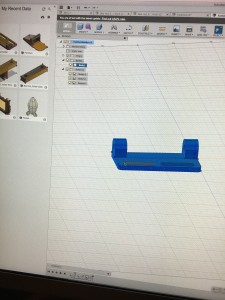

Det har inte blivit så mycket bloggskrivande, eller “projektarbeten” den senaste tiden. När man kommit hem har energin varit helt borta, och startsträckan att göra något har känts omöjlig att komma förbi. Jag har dock ägnat mig lite åt att lära mig Fusion 360, istället för Sketchup. Nu när jag börjar få lite kläm på programmet anar jag vilka möjligheter det finns för den som gillar att skapa själv. Jag började med att göra en raket inspirerad av Tintin’s äventyr, som följt mig sedan 6-årsåldern. Efter att jag bytte ut stängerna som släden till skrivarbädden vilar på har utskriftskvalitén höjts markant. En annan sak jag upptäckte var att Z-axeln (höjdled) inte var tillräckligt exakt i sin positionering. Det sitter en bussning mellan motorn och matningsskriven som flexar. Det gör att när man förflyttar över skrivområdet och behöver lyfta skrivarhuvudet, så kommer den inte ner exakt på samma höjd varje gång. Genom att låsa matningsskruven i överkant blev det näst intill perfekt. Nu håller jag på att uppgradera kylfläktarna med radialfläktar istället för axialfläktar. Resultatet blir förhoppningsvis en tystare skrivare, och effektivare kylning.

Det har inte blivit så mycket bloggskrivande, eller “projektarbeten” den senaste tiden. När man kommit hem har energin varit helt borta, och startsträckan att göra något har känts omöjlig att komma förbi. Jag har dock ägnat mig lite åt att lära mig Fusion 360, istället för Sketchup. Nu när jag börjar få lite kläm på programmet anar jag vilka möjligheter det finns för den som gillar att skapa själv. Jag började med att göra en raket inspirerad av Tintin’s äventyr, som följt mig sedan 6-årsåldern. Efter att jag bytte ut stängerna som släden till skrivarbädden vilar på har utskriftskvalitén höjts markant. En annan sak jag upptäckte var att Z-axeln (höjdled) inte var tillräckligt exakt i sin positionering. Det sitter en bussning mellan motorn och matningsskriven som flexar. Det gör att när man förflyttar över skrivområdet och behöver lyfta skrivarhuvudet, så kommer den inte ner exakt på samma höjd varje gång. Genom att låsa matningsskruven i överkant blev det näst intill perfekt. Nu håller jag på att uppgradera kylfläktarna med radialfläktar istället för axialfläktar. Resultatet blir förhoppningsvis en tystare skrivare, och effektivare kylning.

Hållare till materialspolarna

Nu har jag kunnat ta steget från att kalibrera och testa, till att börja producera delar som jag verkligen “behöver”.

Nu har jag kunnat ta steget från att kalibrera och testa, till att börja producera delar som jag verkligen “behöver”.

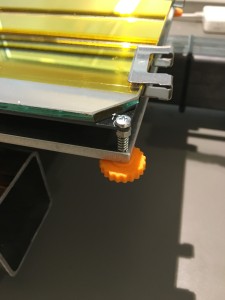

Jag har naturligtvis ägnat mig lite åt att förbättra 3D-skrivaren, och utrustat den med en permanent lösning för att hålla i trådspolarna. Tidigare har jag klämt fast en L-formad axel, som jag sedan hägt spolarna på. Det har förvisso fungerat, men känts lite taffligt, och bitvis osäkert. Varje gång jag startar en utskrift blir jag glad när jag ser resultatet växa fram. Inget smet eller skrovliga ytor. Delarna håller ihop, och finnishen är hög. Nästa sak som jag tror jag kommer titta närmare på, är att försöka lösa kabeldragningen, som för tillfället inte är optimal, eller speciellt “vacker”. En hållare för displayen är väl också en sak att tänka på. Först när jag kommit fram till en slutlig design på hela skrivaren, kommer jag plocka ner den för att lacka stommen, och få den där helt “färdiga” känslan.

Jag har naturligtvis ägnat mig lite åt att förbättra 3D-skrivaren, och utrustat den med en permanent lösning för att hålla i trådspolarna. Tidigare har jag klämt fast en L-formad axel, som jag sedan hägt spolarna på. Det har förvisso fungerat, men känts lite taffligt, och bitvis osäkert. Varje gång jag startar en utskrift blir jag glad när jag ser resultatet växa fram. Inget smet eller skrovliga ytor. Delarna håller ihop, och finnishen är hög. Nästa sak som jag tror jag kommer titta närmare på, är att försöka lösa kabeldragningen, som för tillfället inte är optimal, eller speciellt “vacker”. En hållare för displayen är väl också en sak att tänka på. Först när jag kommit fram till en slutlig design på hela skrivaren, kommer jag plocka ner den för att lacka stommen, och få den där helt “färdiga” känslan.

Dual extrusion i 3D-verkstan

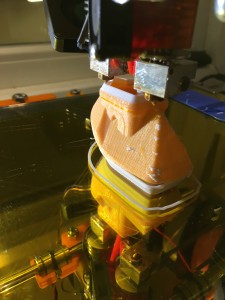

Efter en lång, men lärorik resa, har jag äntligen lyckats att bygga en 3D-skrivare som är kapabel att skriva ut två olika material samtidigt. Jag kan dessutom skriva ut både mjuka och hårda material. Nästan varje dag i över två veckors tid har jag satt skrivaren på uppdrag att producera mestadels misslyckade provutskrifter. Det har gått åt åtskilliga timmar till att testa olika skript för att bli av med kladd och rinnande skrivarhuvuden, för att inte tala om felsökning när värmeelementen slagit av vid oönskade tillfällen. Olika inställningar har provats, och noteringar hag gjorts mellan varje utskrift. Jag har testat att köra med och utan “Ooze shield”, med och utan “Prime pillar”, men ingenting har gett ett fullgott resultat. Nu äntligen, har jag börjat få önskat resultat! Jag hade missat en viktig inställning, som möjliggör att materialet i det munstycket som för tillfället inte används, kan dras tillbaka en bit för att inte kladda ner överallt. Det finns naturligtvis saker som kan förbättras, och inställningar som kan justeras, men det är helt klart en riktigt bra skrivare som jag lyckats skapa.

Efter en lång, men lärorik resa, har jag äntligen lyckats att bygga en 3D-skrivare som är kapabel att skriva ut två olika material samtidigt. Jag kan dessutom skriva ut både mjuka och hårda material. Nästan varje dag i över två veckors tid har jag satt skrivaren på uppdrag att producera mestadels misslyckade provutskrifter. Det har gått åt åtskilliga timmar till att testa olika skript för att bli av med kladd och rinnande skrivarhuvuden, för att inte tala om felsökning när värmeelementen slagit av vid oönskade tillfällen. Olika inställningar har provats, och noteringar hag gjorts mellan varje utskrift. Jag har testat att köra med och utan “Ooze shield”, med och utan “Prime pillar”, men ingenting har gett ett fullgott resultat. Nu äntligen, har jag börjat få önskat resultat! Jag hade missat en viktig inställning, som möjliggör att materialet i det munstycket som för tillfället inte används, kan dras tillbaka en bit för att inte kladda ner överallt. Det finns naturligtvis saker som kan förbättras, och inställningar som kan justeras, men det är helt klart en riktigt bra skrivare som jag lyckats skapa.