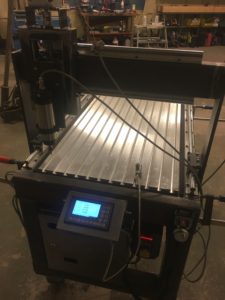

Då var den helt klar efter drygt ett år efter att första planerna på att bygga en CNC-fräs påbörjades. Det var en ganska långdragen start, eftersom jag kom av mig när Z-axeln började ta form och våren fick en att vilja göra andra saker. Effektiv tid tog det nog närmare två månader när jag väl tog upp projektet igen. Nu har jag alla finesser på plats, och allt som ska målas, är målat. Det känns skönt att äntligen vara klar! Det är klart….det finns alltid fler saker man kan göra och förbättra, men jag behöver inte skämmas. Släpkedjorna gjorde det där lilla extra. För att sammanfatta CNC-maskinen, så har den en effektiv arbetsrymd på 550 x 750 x 160mm. Den är utrustad med ändlägesstopp i x- och y-led och den har en prob för att mäta in höjden för aktuellt verktyg. Vidare är den utrustad med luft- och dimmkylning. Som hjälpmedel för att ställa in koordinaterna på arbetsstycket finns ett lasersikte och en MPG-kontroll. Varje stegmotor är på ca 11 Nm, och spindeln är på 1,5 kW med en maxhastighet inställd på 25000 varv per minut. Jag har inte vägt maskinen, men en gissning är att den väger strax över 100 kg. Nu återstår bara att städa i verkstan, för att kunna börja med nya projekt. Förhoppningsvis får jag användning av nytillskottet!

Då var den helt klar efter drygt ett år efter att första planerna på att bygga en CNC-fräs påbörjades. Det var en ganska långdragen start, eftersom jag kom av mig när Z-axeln började ta form och våren fick en att vilja göra andra saker. Effektiv tid tog det nog närmare två månader när jag väl tog upp projektet igen. Nu har jag alla finesser på plats, och allt som ska målas, är målat. Det känns skönt att äntligen vara klar! Det är klart….det finns alltid fler saker man kan göra och förbättra, men jag behöver inte skämmas. Släpkedjorna gjorde det där lilla extra. För att sammanfatta CNC-maskinen, så har den en effektiv arbetsrymd på 550 x 750 x 160mm. Den är utrustad med ändlägesstopp i x- och y-led och den har en prob för att mäta in höjden för aktuellt verktyg. Vidare är den utrustad med luft- och dimmkylning. Som hjälpmedel för att ställa in koordinaterna på arbetsstycket finns ett lasersikte och en MPG-kontroll. Varje stegmotor är på ca 11 Nm, och spindeln är på 1,5 kW med en maxhastighet inställd på 25000 varv per minut. Jag har inte vägt maskinen, men en gissning är att den väger strax över 100 kg. Nu återstår bara att städa i verkstan, för att kunna börja med nya projekt. Förhoppningsvis får jag användning av nytillskottet!

Alla mina projekt

En blogg om mina projekt

Category Archives: CNC-maskinbygge

Misslyckande är också en erfarenhet

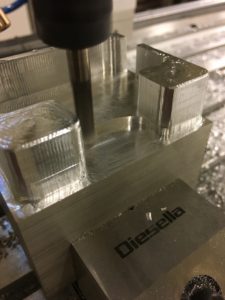

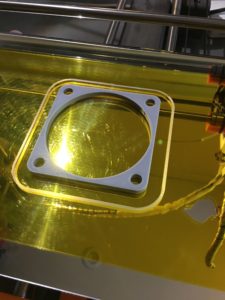

Så var det då hög tid att testa att fräsa i aluminium med nya CNC-fräsen. Jag hade tänkt göra en hållare till ändlägesgivarna som ska sitta på Y-axeln. Efter någon timme i CAM-programmet, var det hög tid att ladda fräsen med ett ämne och trycka på start-knappen. Efter att ha experimenterat hit och dit med matningshastigheter och spindelhastighet tyckte jag att jag hade fått kläm på läget. Jag missade dock en liten kryssruta i CAM-processen, som lämnar 0,5 mm kvar av ämnet för vidarebehandling med exempelvis ett annat verktyg som lämnar finare finnish. Tillbaka till CAM-programmet igen, med de inställningar som fungerade förra gången i bagaget, generarade jag en ny fil. Första missen var att jag räknat fel på hur stort ämnet var, vilket resulterade i att maskinen försökte fräsa alldeles för mycket material åt gången…..Efter ytterligare justeringar i programmet, gick jag åter igen ner till verkstan för att starta maskinen. Den här gången missade jag att nollställa koordinaterna, och då var katastrofen ett faktum. Jag hann inte trycka på stoppknappen fören spindeln med bestämd kurs borrade sig djupt ner i ämnet och hela fästet till spindeln och frässtålet gick sönder. Vad har jag då dragit för slutsats av detta missöde? Först och främst gör jag fästet till spindeln lite kraftigare, men framförallt måste noggrannheten få vinna över ivrigheten i framtida CNC-aktiviteter för min del.

Så var det då hög tid att testa att fräsa i aluminium med nya CNC-fräsen. Jag hade tänkt göra en hållare till ändlägesgivarna som ska sitta på Y-axeln. Efter någon timme i CAM-programmet, var det hög tid att ladda fräsen med ett ämne och trycka på start-knappen. Efter att ha experimenterat hit och dit med matningshastigheter och spindelhastighet tyckte jag att jag hade fått kläm på läget. Jag missade dock en liten kryssruta i CAM-processen, som lämnar 0,5 mm kvar av ämnet för vidarebehandling med exempelvis ett annat verktyg som lämnar finare finnish. Tillbaka till CAM-programmet igen, med de inställningar som fungerade förra gången i bagaget, generarade jag en ny fil. Första missen var att jag räknat fel på hur stort ämnet var, vilket resulterade i att maskinen försökte fräsa alldeles för mycket material åt gången…..Efter ytterligare justeringar i programmet, gick jag åter igen ner till verkstan för att starta maskinen. Den här gången missade jag att nollställa koordinaterna, och då var katastrofen ett faktum. Jag hann inte trycka på stoppknappen fören spindeln med bestämd kurs borrade sig djupt ner i ämnet och hela fästet till spindeln och frässtålet gick sönder. Vad har jag då dragit för slutsats av detta missöde? Först och främst gör jag fästet till spindeln lite kraftigare, men framförallt måste noggrannheten få vinna över ivrigheten i framtida CNC-aktiviteter för min del.

Dimkylning, test och målning

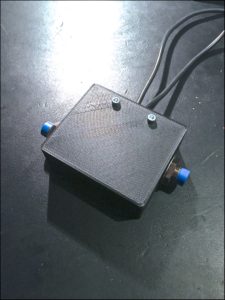

Den senaste veckan har gått åt till att riva ner hela maskinen och spraymåla alla delar som ska målas. Det tar lite längre tid för färgen att torka och härda, så det har tagit fyra dagar att måla två lager färg på alla sidor. Det var verkligen skönt och belönande att få se hela maskinen med lite finnish! Det är så att man blir lite sugen att måla och göra det sista även på 3D-printern och CNC-lasern, som fortfarande är metallrena. Den börjar det likna en riktig CNC-fräs. Nu väntar jag på släpkedjor som kablarna ska löpa i, för att få CNC-maskinen i det närmaste helt klar. Dimkylaren, som drivs med tryckluft, var tyvärr skadad, så nu får jag vänta på en ny. Det är väl sånt man får räkna med när man beställer saker från andra sidan jordklotet för en tiondel av priset man får betala här. Jag får ge mig till tåls i väntan på att kunna fräsa i aluminium. I väntan på att jag får släpkedjorna , och kan montera dem, så ska jag ägna mig lite åt lite detaljer som att snygga till luckan på styrskåpet, och 3D-printa lite gummidetaljer som ska täcka för håligheter som annars riskeras att fyllas med spån eller kylvätska. Det här projektet har verkligen tagit tid att genomföra, men det känns skönt att det börjar lida mot sitt slut, och att slutresultatet verkar hamna på en nivå som jag är riktigt nöjd med. Det finns väl alltid saker att förbättra, men just nu känner jag mig nöjd. Det är lätt att glömma bort all tid man lagt ner på att fundera och finna designlösningar på olika problem, som känns självklara när man ser det i verkligheten.

Den senaste veckan har gått åt till att riva ner hela maskinen och spraymåla alla delar som ska målas. Det tar lite längre tid för färgen att torka och härda, så det har tagit fyra dagar att måla två lager färg på alla sidor. Det var verkligen skönt och belönande att få se hela maskinen med lite finnish! Det är så att man blir lite sugen att måla och göra det sista även på 3D-printern och CNC-lasern, som fortfarande är metallrena. Den börjar det likna en riktig CNC-fräs. Nu väntar jag på släpkedjor som kablarna ska löpa i, för att få CNC-maskinen i det närmaste helt klar. Dimkylaren, som drivs med tryckluft, var tyvärr skadad, så nu får jag vänta på en ny. Det är väl sånt man får räkna med när man beställer saker från andra sidan jordklotet för en tiondel av priset man får betala här. Jag får ge mig till tåls i väntan på att kunna fräsa i aluminium. I väntan på att jag får släpkedjorna , och kan montera dem, så ska jag ägna mig lite åt lite detaljer som att snygga till luckan på styrskåpet, och 3D-printa lite gummidetaljer som ska täcka för håligheter som annars riskeras att fyllas med spån eller kylvätska. Det här projektet har verkligen tagit tid att genomföra, men det känns skönt att det börjar lida mot sitt slut, och att slutresultatet verkar hamna på en nivå som jag är riktigt nöjd med. Det finns väl alltid saker att förbättra, men just nu känner jag mig nöjd. Det är lätt att glömma bort all tid man lagt ner på att fundera och finna designlösningar på olika problem, som känns självklara när man ser det i verkligheten.

Upprensning och provtur

Det börjar närma sig en färdig CNC-maskin. Under helgen hade jag inte ro att uppdatera bloggen, så jag gör det nu. Jag har äntligen fått all elektronik på plats, och även lyckats få till en justerbar styrpulpet, som jag är riktigt nöjd med. Jag har lagt ner en hel del tid åt att försöka få bukt med självsvängningar i stegmotorerna. Efter lite efterforskningar finns det lite olika saker man kan göra. Det ena är att öka på antalet pulser per varv, men det gör motorerna svagare, så det gäller att hitta en balans. Det andra, som förvånade mig, var att man kunde sätta hockeypuckar på stegmotorerna som svänghjul, för att minska vibrationerna. Jag har inte helt blivit av med vibrationerna, men de har minskat drastiskt. Även inställningarna för acceleration och retardation spelar in i ekvationen, så det är lätt att man fastnar vid maskinen. Idag kopplade jag in en handkontroll, så att man kan styra axlarna med en ratt, istället för att trycka på knappar utan känsla. Jag har provat att köra i trä, och jag tror att det kommer bli riktigt bra när allt är klart. Härnäst ska jag försöka komma fram med en bra konstruktion för att fästa t-spårsplattan i ramen så att man kan justera höjden på varje hörn. Det blir viktigt ifall man vill kunna kalibrera vinkeln mot x- och y-axeln. Jag fick användning av 3D-skirvaren igen när jag skulle göra DIN-skenefästen till strömaggregaten och drivkretsarna för stegmotorerna. Sen när allt är klart, får jag riva ner allt för att måla allt.

Det börjar närma sig en färdig CNC-maskin. Under helgen hade jag inte ro att uppdatera bloggen, så jag gör det nu. Jag har äntligen fått all elektronik på plats, och även lyckats få till en justerbar styrpulpet, som jag är riktigt nöjd med. Jag har lagt ner en hel del tid åt att försöka få bukt med självsvängningar i stegmotorerna. Efter lite efterforskningar finns det lite olika saker man kan göra. Det ena är att öka på antalet pulser per varv, men det gör motorerna svagare, så det gäller att hitta en balans. Det andra, som förvånade mig, var att man kunde sätta hockeypuckar på stegmotorerna som svänghjul, för att minska vibrationerna. Jag har inte helt blivit av med vibrationerna, men de har minskat drastiskt. Även inställningarna för acceleration och retardation spelar in i ekvationen, så det är lätt att man fastnar vid maskinen. Idag kopplade jag in en handkontroll, så att man kan styra axlarna med en ratt, istället för att trycka på knappar utan känsla. Jag har provat att köra i trä, och jag tror att det kommer bli riktigt bra när allt är klart. Härnäst ska jag försöka komma fram med en bra konstruktion för att fästa t-spårsplattan i ramen så att man kan justera höjden på varje hörn. Det blir viktigt ifall man vill kunna kalibrera vinkeln mot x- och y-axeln. Jag fick användning av 3D-skirvaren igen när jag skulle göra DIN-skenefästen till strömaggregaten och drivkretsarna för stegmotorerna. Sen när allt är klart, får jag riva ner allt för att måla allt.

Testinkoppling av stegmotorer och spindel

Som jag förutspådde, skulle det ta lite tid att koppla in och testa styrningen och elektroniken. Hela dagen igår gick åt till att försöka felsöka varför stegmotorerna på x- och z- axeln stannade, och betedde sig på ett sätt som jag tolkade som att det kärvade. Ett tag var jag inne på att motorerna inte fungerade ordentligt, eftersom de betedde sig likadant även i obelastat läge. Efter en massa research under förmiddagen, kunde jag gaffla in orsaken till problemet. Det visade sig att just den pulsfrekvens som jag provkört motorerna i, gör att de hamnar i självsvängning, och följaktligen hamnar i en okontrollerad vibration. För att minska fortplantning av vibrationerna skrev jag ut några plastdistanser som jag satte mellan motorerna och själva fästet i maskinen. Genom att också öka, eller minska matningshastigheten, löstes problemet, och jag kunde ge mig i kast med nästa huvudbry. Eftersom jag vill kunna styra spindeln från styrenheten, var jag tvungen att lista ut vilka sladdar som skulle kopplas vart mellan styrenheten och spindelns frekvensomvandlare. Till slut lyckades jag på procenten när styra spindelhastigheten. Det sista som jag gjorde innan det blev för kallt att vistas i verkstan, var att ställa in parametrar för stigningen på kulskruvarna för respektive axel. Nu får det nog räcka för den här helgen. I veckan kan jag börja inreda elskåpet med styrelektroniken.

Som jag förutspådde, skulle det ta lite tid att koppla in och testa styrningen och elektroniken. Hela dagen igår gick åt till att försöka felsöka varför stegmotorerna på x- och z- axeln stannade, och betedde sig på ett sätt som jag tolkade som att det kärvade. Ett tag var jag inne på att motorerna inte fungerade ordentligt, eftersom de betedde sig likadant även i obelastat läge. Efter en massa research under förmiddagen, kunde jag gaffla in orsaken till problemet. Det visade sig att just den pulsfrekvens som jag provkört motorerna i, gör att de hamnar i självsvängning, och följaktligen hamnar i en okontrollerad vibration. För att minska fortplantning av vibrationerna skrev jag ut några plastdistanser som jag satte mellan motorerna och själva fästet i maskinen. Genom att också öka, eller minska matningshastigheten, löstes problemet, och jag kunde ge mig i kast med nästa huvudbry. Eftersom jag vill kunna styra spindeln från styrenheten, var jag tvungen att lista ut vilka sladdar som skulle kopplas vart mellan styrenheten och spindelns frekvensomvandlare. Till slut lyckades jag på procenten när styra spindelhastigheten. Det sista som jag gjorde innan det blev för kallt att vistas i verkstan, var att ställa in parametrar för stigningen på kulskruvarna för respektive axel. Nu får det nog räcka för den här helgen. I veckan kan jag börja inreda elskåpet med styrelektroniken.

Z-axelns motorfäste klart

Under veckan som gått har jag gjort mikroskopiska åtgärder för att kunna bli klar med motorfästet till Z-axeln. Ikväll svetsade jag ihop delarna och fick allt att passa. Det blev väl ingen skönhet direkt, men är stabil och funktionell. Jag har börjat fundera på hur jag ska fästa T-spårsbordet så att jag kan justera nivån, samtidigt som det ska bli stabilt och vibrationsfritt. Nästa steg är hur som helst att testkoppla elektroniken och styrningen. Det brukar ta längre tid i anspråk än vad man tänker sig. Det är ju bara tre kablar till motorerna som ska kopplas in – kan tyckas. Jag har ett gammalt elskåp som jag tänkt använda till drivmodulerna och strömförsörjningen. Förhoppningsvis kan jag få in allt utan att det blir för trångt och varmt i det. Det skulle inte vara helt fel att bygga ett stort skåp under bordsnivån. Jag vill ju utrusta maskinen med dimmkyling och vakuumpump så att man på ett enkelt sätt kan fixera platta ämnen. Eventuellt blir det en A-axel också, men det får framtiden utvisa. Den närmaste tiden kommer hur som helst utvisa ifall mekanik och elektronik motsvarar mina förväntningar.

Under veckan som gått har jag gjort mikroskopiska åtgärder för att kunna bli klar med motorfästet till Z-axeln. Ikväll svetsade jag ihop delarna och fick allt att passa. Det blev väl ingen skönhet direkt, men är stabil och funktionell. Jag har börjat fundera på hur jag ska fästa T-spårsbordet så att jag kan justera nivån, samtidigt som det ska bli stabilt och vibrationsfritt. Nästa steg är hur som helst att testkoppla elektroniken och styrningen. Det brukar ta längre tid i anspråk än vad man tänker sig. Det är ju bara tre kablar till motorerna som ska kopplas in – kan tyckas. Jag har ett gammalt elskåp som jag tänkt använda till drivmodulerna och strömförsörjningen. Förhoppningsvis kan jag få in allt utan att det blir för trångt och varmt i det. Det skulle inte vara helt fel att bygga ett stort skåp under bordsnivån. Jag vill ju utrusta maskinen med dimmkyling och vakuumpump så att man på ett enkelt sätt kan fixera platta ämnen. Eventuellt blir det en A-axel också, men det får framtiden utvisa. Den närmaste tiden kommer hur som helst utvisa ifall mekanik och elektronik motsvarar mina förväntningar.

Fästen mellan kulskruvar och axlar

Nu är det inte så mycket kvar innan jag kan börja med elektroniken och styrningen till CNC-fräsen. Det återstår ett motorfäste för Z-axeln. Jag blev klar med alla fästen mellan kulskruv och respektive axel. Jag fick ta fram rundmatningsbordet, vilket resulterade i att jag var tvungen att komma på hur jag först skulle centrera det under spindeln i fräsen, och sedan lyckas centrera hålet för kulskruven. Efter att ha svarvat en kon i mässing, blev det dock ganska enkelt. Jag är inte helt nöjd hur Z-axeln är konstruerad. Den blev rätt så invecklad och svår att justera. Förhoppningsvis lyckas jag få till alla inställningar så att den löper smidigt. Jag har inte riktigt identifierat vad som är problemet, men det verkar som att infästningen mot kulskruven är det som skapar lite problem. När väl fästet för kulskruven är åtdraget är det svårt att göra några andra justeringar, vilket jag tror är orsaken till att det kärvar. Det värsta är att jag inte kan identifiera om det är kulskruven eller glidlagrena som trilskas. Om jag visste vilket, skulle jag säkert kunna hitta och åtgärda problemet.

Nu är det inte så mycket kvar innan jag kan börja med elektroniken och styrningen till CNC-fräsen. Det återstår ett motorfäste för Z-axeln. Jag blev klar med alla fästen mellan kulskruv och respektive axel. Jag fick ta fram rundmatningsbordet, vilket resulterade i att jag var tvungen att komma på hur jag först skulle centrera det under spindeln i fräsen, och sedan lyckas centrera hålet för kulskruven. Efter att ha svarvat en kon i mässing, blev det dock ganska enkelt. Jag är inte helt nöjd hur Z-axeln är konstruerad. Den blev rätt så invecklad och svår att justera. Förhoppningsvis lyckas jag få till alla inställningar så att den löper smidigt. Jag har inte riktigt identifierat vad som är problemet, men det verkar som att infästningen mot kulskruven är det som skapar lite problem. När väl fästet för kulskruven är åtdraget är det svårt att göra några andra justeringar, vilket jag tror är orsaken till att det kärvar. Det värsta är att jag inte kan identifiera om det är kulskruven eller glidlagrena som trilskas. Om jag visste vilket, skulle jag säkert kunna hitta och åtgärda problemet.

Jag tog en rast från fräsarbetet och körde en sväng uppe på RC-banan. Det har kommit en hel del löv kunde jag konstatera. Det hindrade dock inte några tankar nitrometan att omvandlas till en halvtimmes glädje.

Motorfäste och underdel på y-bommen

Eftersom Arlanda RC-bana har stängt för säsongen tänkte jag att jag skulle köra lite på min egen bana. Det var en hel del vatten som hade ansamlats, så jag fick börja med att leda bort det värsta, och sopa bort resten. I väntan på att det skulle torka upp lite fortsatte jag där jag slutade igår med CNC-bygget. Jag hann precis få nedre delen av bommen på plats innan solen och klockan sa ifrån, och gjorde att jag fick överge tankarna på att köra radiostyrd bil idag. Det som återstår på CNC-bygget innan jag kan koppla in styrningen och testa allt mekaniskt och elektroniskt, är att göra ett motorfäste för z-axeln, och fästen mellan kulskruvar och axlarna. Jag lurar lite på om jag ska 3D-printa dessa delar, och sedan när CNC-fräsen är klar, fräsa detaljerna i aluminium om det skulle behövas.

Eftersom Arlanda RC-bana har stängt för säsongen tänkte jag att jag skulle köra lite på min egen bana. Det var en hel del vatten som hade ansamlats, så jag fick börja med att leda bort det värsta, och sopa bort resten. I väntan på att det skulle torka upp lite fortsatte jag där jag slutade igår med CNC-bygget. Jag hann precis få nedre delen av bommen på plats innan solen och klockan sa ifrån, och gjorde att jag fick överge tankarna på att köra radiostyrd bil idag. Det som återstår på CNC-bygget innan jag kan koppla in styrningen och testa allt mekaniskt och elektroniskt, är att göra ett motorfäste för z-axeln, och fästen mellan kulskruvar och axlarna. Jag lurar lite på om jag ska 3D-printa dessa delar, och sedan när CNC-fräsen är klar, fräsa detaljerna i aluminium om det skulle behövas.

Y-bom och Z på X

Idag har jag tagit ett steg till i CNC-bygget. Y-bommen har bjudit på en hel del motstånd vill jag nog påstå. Trots att man är noggrann med mätning på hundradelen, så sticker allt käpprätt åt fanders när man börjar svetsa. Nåja…det skiljde på 3 millimeter mellan överkanten och nederkanten på bommen. Det var tillräckligt för att inte få den på plats utan att allt hamnade i spänn, vilket i sin tur gör det omöjligt att justera vinkeln mellan x- och y-axeln. Jag fick värma och använda domkraft för att slutligen kunna passa in bommen. X-axeln var betydligt enklare att svetsa, även om avståndet inte blev exakt.Det kan jag jusera med shims och brickor när jag slutmonterar alla delar. Nästa steg är att få kulskruven och motorn till x-axeln på plats. Enligt mina viktberäkningar så kommer balansen på y-bommen bli hyfsat bra. Man vill ju ha vikten så rakt ovanför glidlagrena som möjligt. Det ser ut som att maximal arbetsyta och volym kommer bli 50x80x20 centimeter, vilket är fullt tillräckligt.

Idag har jag tagit ett steg till i CNC-bygget. Y-bommen har bjudit på en hel del motstånd vill jag nog påstå. Trots att man är noggrann med mätning på hundradelen, så sticker allt käpprätt åt fanders när man börjar svetsa. Nåja…det skiljde på 3 millimeter mellan överkanten och nederkanten på bommen. Det var tillräckligt för att inte få den på plats utan att allt hamnade i spänn, vilket i sin tur gör det omöjligt att justera vinkeln mellan x- och y-axeln. Jag fick värma och använda domkraft för att slutligen kunna passa in bommen. X-axeln var betydligt enklare att svetsa, även om avståndet inte blev exakt.Det kan jag jusera med shims och brickor när jag slutmonterar alla delar. Nästa steg är att få kulskruven och motorn till x-axeln på plats. Enligt mina viktberäkningar så kommer balansen på y-bommen bli hyfsat bra. Man vill ju ha vikten så rakt ovanför glidlagrena som möjligt. Det ser ut som att maximal arbetsyta och volym kommer bli 50x80x20 centimeter, vilket är fullt tillräckligt.

CNC-fräs. Y-bom och X-axel

Den senaste veckan har jag ägnat lite tid varje dag åt att bygga vidare på CNC-fräsen. Nu är jag inne i en fas där varje steg är avgörande för slutresultatet. Någon tiondels millimeter fel kan göra att mekaniken kärvar, eller att arbetet som jag kommer utföra på CNC-maskinen inte får den höga precision som jag vill. Jag har medvetet hållit mig till att göra en sak sak varje kväll, och försökt arbeta i nuet. Jag stod en hel kväll och ägnade mig åt att justera maskinstycket i fräsen, för att vara säker på att jag kan arbeta i exakt vinkelräta och parallella linjer. En bekräftelse på att jag gjort rätt, fick jag när jag testade att lägga på en 25-kilos säck med betong på ett temporärt fastsatt plattjärn mellan Y-bommens infästningar, och kunde förflytta den i sidled med kraften från pekfingret. Y-bommen kommer väga runt 25 när den är klar, så stegmotorns kraft i kombination med kulskruvens utväxling kommer att räcka och bli över. Y-bommens motor är ju den som får arbeta hårdast, eftersom den måste kunna flytta på X-axeln, Z-axeln och spindeln. I helgen ska jag försöka bli klar med Y-bommen. Jag ska nog skriva en lista på olika saker jag måste göra, så att det blir lättare att få en överblick över vad som är kvar att göra. Det är annars lätt att tappa sugen när man tänker på alla saker som man än så länge inte har en klar lösning på. Snart har det gått ett år sedan jag bestämde mig för att börja bygga fräsen. Det börjar bli dax att bli klar snart! Jag får väl trösta mig med att jag ägnat mig åt andra saker, och tagit välbehövliga pauser.

Den senaste veckan har jag ägnat lite tid varje dag åt att bygga vidare på CNC-fräsen. Nu är jag inne i en fas där varje steg är avgörande för slutresultatet. Någon tiondels millimeter fel kan göra att mekaniken kärvar, eller att arbetet som jag kommer utföra på CNC-maskinen inte får den höga precision som jag vill. Jag har medvetet hållit mig till att göra en sak sak varje kväll, och försökt arbeta i nuet. Jag stod en hel kväll och ägnade mig åt att justera maskinstycket i fräsen, för att vara säker på att jag kan arbeta i exakt vinkelräta och parallella linjer. En bekräftelse på att jag gjort rätt, fick jag när jag testade att lägga på en 25-kilos säck med betong på ett temporärt fastsatt plattjärn mellan Y-bommens infästningar, och kunde förflytta den i sidled med kraften från pekfingret. Y-bommen kommer väga runt 25 när den är klar, så stegmotorns kraft i kombination med kulskruvens utväxling kommer att räcka och bli över. Y-bommens motor är ju den som får arbeta hårdast, eftersom den måste kunna flytta på X-axeln, Z-axeln och spindeln. I helgen ska jag försöka bli klar med Y-bommen. Jag ska nog skriva en lista på olika saker jag måste göra, så att det blir lättare att få en överblick över vad som är kvar att göra. Det är annars lätt att tappa sugen när man tänker på alla saker som man än så länge inte har en klar lösning på. Snart har det gått ett år sedan jag bestämde mig för att börja bygga fräsen. Det börjar bli dax att bli klar snart! Jag får väl trösta mig med att jag ägnat mig åt andra saker, och tagit välbehövliga pauser.