Idag har det inte blivit så många olika arbetsmoment på hönsgården utförda. Igår när jag skulle såga träribbor av en planka med cirkelsågen, så började det osa bränt om cirkelsågen. Det var inte den där brända trädoften som ibland uppkommer när sågbladets friktion gör så att träet börjar ryka. Det var en mer stickande bränd elektronik och plast som spred sig. Efter ytterligare en ribba hade sågen gjort sitt, och jag fick skruva isär det för att kika på vad som orsakade röken, som tilltog mer och mer under demonteringen. Det visade sig att lindningen till motorn hade överhettat. Jaha – det var den sågen! I morse åkte jag iväg till byggvaruhuset och fick sällskap av min dotter. Jag fastnade för en batteridriven historia, som ingick i en hel arsenal av maskiner som gör alla riktiga män lyckliga, oavsett om man är händig eller ej. Faktum var att fyra av de maskiner som kom med blev lämpliga ersättare till maskiner som egentligen skulle ha bytts ut för länge sedan. En obalanserad sticksåg, eller en vinkelslip där strömbrytaren glappar trots upprepade reparationsförsök gör ingen direkt lycklig. Skruvdragaren får bli ett komplement till den befintliga som är lite smidigare när arbetet inte är så krävande. Väl hemma sågade jag upp fyra batteriladdningar, och kunde växelvis skruva fast ribborna över nätskarvarna medan ett av batterierna var på laddning. Jag får väl komplettera med ett batteri med större kapacitet framöver. Det är inte så ofta som jag sågar i 45mm massiv planka, så jag är rätt nöjd med mitt köp. Efter att alla ribbor var uppskruvade bestämde jag mig för att göra en liten rensning i verkstan. Dels rensade jag bort gamla skruvdragare, som i sig fungerar, men där det inte finns några batterier att få tag i längre, men också trasiga maskiner som bara samlat damm. Obehöriga föremål som efterlämnats av mindre ordningsamma familjemedlemmar skyfflades snabbt mer i flyttlådor. Det blev 4 stycken, nu innehållande saker som jag inte känner igen eller vill låna ut värdefull verkstadsyta till. I och med denna städning kommer verkstaden bara att få lämnas i samma ordning som den var i när man gick in i den, och saker som inte hör hemma där ska förvaras på annan plats. Det finns gott om utrymmen att förvara saker på – både på kort och lång sikt. Efter att golvet blivit helt fritt från obehöriga föremål kunde jag börja med städningen. Man kan fråga vilken metall- eller träverkstad som helst vad som tillverkas, och svaret kommer bli spån! Hönshusets golv fick bli slutdestination för det spån som jag lyckades tillverka idag. Som avslutning på dagen målade jag ribborna med Falu rödfärg – det kan ju inte få se ut hur som helst!

Idag har det inte blivit så många olika arbetsmoment på hönsgården utförda. Igår när jag skulle såga träribbor av en planka med cirkelsågen, så började det osa bränt om cirkelsågen. Det var inte den där brända trädoften som ibland uppkommer när sågbladets friktion gör så att träet börjar ryka. Det var en mer stickande bränd elektronik och plast som spred sig. Efter ytterligare en ribba hade sågen gjort sitt, och jag fick skruva isär det för att kika på vad som orsakade röken, som tilltog mer och mer under demonteringen. Det visade sig att lindningen till motorn hade överhettat. Jaha – det var den sågen! I morse åkte jag iväg till byggvaruhuset och fick sällskap av min dotter. Jag fastnade för en batteridriven historia, som ingick i en hel arsenal av maskiner som gör alla riktiga män lyckliga, oavsett om man är händig eller ej. Faktum var att fyra av de maskiner som kom med blev lämpliga ersättare till maskiner som egentligen skulle ha bytts ut för länge sedan. En obalanserad sticksåg, eller en vinkelslip där strömbrytaren glappar trots upprepade reparationsförsök gör ingen direkt lycklig. Skruvdragaren får bli ett komplement till den befintliga som är lite smidigare när arbetet inte är så krävande. Väl hemma sågade jag upp fyra batteriladdningar, och kunde växelvis skruva fast ribborna över nätskarvarna medan ett av batterierna var på laddning. Jag får väl komplettera med ett batteri med större kapacitet framöver. Det är inte så ofta som jag sågar i 45mm massiv planka, så jag är rätt nöjd med mitt köp. Efter att alla ribbor var uppskruvade bestämde jag mig för att göra en liten rensning i verkstan. Dels rensade jag bort gamla skruvdragare, som i sig fungerar, men där det inte finns några batterier att få tag i längre, men också trasiga maskiner som bara samlat damm. Obehöriga föremål som efterlämnats av mindre ordningsamma familjemedlemmar skyfflades snabbt mer i flyttlådor. Det blev 4 stycken, nu innehållande saker som jag inte känner igen eller vill låna ut värdefull verkstadsyta till. I och med denna städning kommer verkstaden bara att få lämnas i samma ordning som den var i när man gick in i den, och saker som inte hör hemma där ska förvaras på annan plats. Det finns gott om utrymmen att förvara saker på – både på kort och lång sikt. Efter att golvet blivit helt fritt från obehöriga föremål kunde jag börja med städningen. Man kan fråga vilken metall- eller träverkstad som helst vad som tillverkas, och svaret kommer bli spån! Hönshusets golv fick bli slutdestination för det spån som jag lyckades tillverka idag. Som avslutning på dagen målade jag ribborna med Falu rödfärg – det kan ju inte få se ut hur som helst!

Alla mina projekt

En blogg om mina projekt

Category Archives: Verkstan

Att hinna ikapp

Just nu känns det som att naturen, alla måsten och min vilja ligger i fas. Jag får otroligt mycket gjort samtidigt som ingenting direkt hänger över mig som en våt filt. Projekten och uppdragen som jag åtar mig fungerar som en diskmaskin som hinner diska och tömmas lagom till att nästa laddning disk skriker om att bli ren. Igår var det premiär att använda eldringen. Jag hann precis konstruera två avlastningsbord som man kan haka på ringen vid behov. Idag gick jag upp till RC-banan för att hålla växtligheten i schack. Nu börjar gräset etablera sig där jag vill. Hälften av körupplevelsen ligger i att omgivningen runt banan känns naturlig och välskött för att inte distrahera körningen. Egentligen skulle jag vilja börja plantera lite perenna växter på utvalda platser, men det får stå tillbaka till förmån för andra projekt just nu. Idag har jag börjat sätta upp putsnät på hönsgården. Det var nästan lite för varmt att jobba, och jag nöjde mig med tio våder. 3 deciliter nitrometan uppe vi RC-banan fick bli dagens belöning och boost för självkänslan.

Just nu känns det som att naturen, alla måsten och min vilja ligger i fas. Jag får otroligt mycket gjort samtidigt som ingenting direkt hänger över mig som en våt filt. Projekten och uppdragen som jag åtar mig fungerar som en diskmaskin som hinner diska och tömmas lagom till att nästa laddning disk skriker om att bli ren. Igår var det premiär att använda eldringen. Jag hann precis konstruera två avlastningsbord som man kan haka på ringen vid behov. Idag gick jag upp till RC-banan för att hålla växtligheten i schack. Nu börjar gräset etablera sig där jag vill. Hälften av körupplevelsen ligger i att omgivningen runt banan känns naturlig och välskött för att inte distrahera körningen. Egentligen skulle jag vilja börja plantera lite perenna växter på utvalda platser, men det får stå tillbaka till förmån för andra projekt just nu. Idag har jag börjat sätta upp putsnät på hönsgården. Det var nästan lite för varmt att jobba, och jag nöjde mig med tio våder. 3 deciliter nitrometan uppe vi RC-banan fick bli dagens belöning och boost för självkänslan.

Montering och test av winch

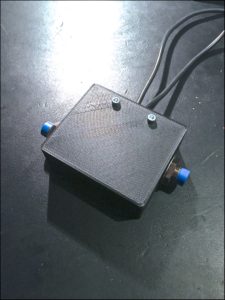

Efter att jag svetsat fast de fästen som behövs för att kunna montera winchen och fått en fungerande linjär funktion av själva hissen, har jag drabbats av lite beslutsvånda. Jag är inte riktigt säker på var jag ska sätta leden på handsken som löper över transportbalken. Sätter jag den upptill kommer armen som ska hålla i skottkärran bli ganska lång, och därmed kommer momentet för att tippa kärran att öka. Sätter jag den å andra sidan för långt ner, så kommer tippningen att ske för titdigt. Det är mycket att göra om ifall det blir fel. Under tiden som jag funderar på hur jag ska tackla problemet, kan jag i alla fall njuta av att hissmekanismen fungerar som den ska.

Motoriserad skottkärrsramp för gödselcontainern

Allt sedan jag gjorde rampen till gödselcontainern har mestadels min son, men även jag fått tömma en till två skottkärror med hästbajs varje dag. Det har blivit ett mansgöra. Man må säga vad man vill om manligt och kvinnligt, men min uppfattning är att när vi män har en tråkig uppgift framför oss, försöker vi antingen hitta en enkel lösning för att kunna låta latmasken i oss löpa linan ut, eller ännu hellre lämna över uppgiften med varm hand åt någon annan. I det här fallet har uppgiften mestadels fallit på min son. Men så blir det nog inte i all evighet. Ett uttryck som kanske illustrerar det hela lite bättre är – “Lathet är uppfinningarnas moder”. Nu har jag äntligen kommit igång med att uppfinna en “motoriserad skottkärrsramp”. Tanken är att man med en enkel knapptryckning ska kunna se hur kärran, full med gödsel, transporteras upp över containerkanten, för att sedan tippa över, och tömma innehållet in i containern. Jag har fått lägga ner ganska många timmar till att bara fundera ut hur konstruktionen ska se ut, och fungera. Allt ska ju vara hållbart, enkelt, och fungera felfritt i flera år, samtidigt som jag ska klara av det rent tekniskt. Jag har inte räknat på hållfastheten, men tagit hänsyn till hur krafter och laster verkar på rampen när kärran ska transporteras upp för den. Min konstruktionslärare sa en gång att det som såg bra ut, oftast också var det. Jag får lita på vad instinkten och ögonen säger. I värsta fall blir det bara “skit” av allt.

Allt sedan jag gjorde rampen till gödselcontainern har mestadels min son, men även jag fått tömma en till två skottkärror med hästbajs varje dag. Det har blivit ett mansgöra. Man må säga vad man vill om manligt och kvinnligt, men min uppfattning är att när vi män har en tråkig uppgift framför oss, försöker vi antingen hitta en enkel lösning för att kunna låta latmasken i oss löpa linan ut, eller ännu hellre lämna över uppgiften med varm hand åt någon annan. I det här fallet har uppgiften mestadels fallit på min son. Men så blir det nog inte i all evighet. Ett uttryck som kanske illustrerar det hela lite bättre är – “Lathet är uppfinningarnas moder”. Nu har jag äntligen kommit igång med att uppfinna en “motoriserad skottkärrsramp”. Tanken är att man med en enkel knapptryckning ska kunna se hur kärran, full med gödsel, transporteras upp över containerkanten, för att sedan tippa över, och tömma innehållet in i containern. Jag har fått lägga ner ganska många timmar till att bara fundera ut hur konstruktionen ska se ut, och fungera. Allt ska ju vara hållbart, enkelt, och fungera felfritt i flera år, samtidigt som jag ska klara av det rent tekniskt. Jag har inte räknat på hållfastheten, men tagit hänsyn till hur krafter och laster verkar på rampen när kärran ska transporteras upp för den. Min konstruktionslärare sa en gång att det som såg bra ut, oftast också var det. Jag får lita på vad instinkten och ögonen säger. I värsta fall blir det bara “skit” av allt.

Från tiondelar till hundradelar

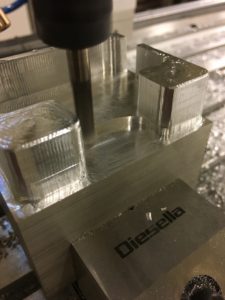

Nu har jakten på hundradelar börjat. Efter de första testerna visade det sig att frästa cirklar inte riktigt blev runda. Det skilde någon tiondels millimeter i x- respektive y-led. Efter att ha gjort lite undersökningar, visade det sig att de kopplingar jag använt mellan stegmotorerna och kulskruvarna glappade, vilket gjorde att när motorn växlade håll, blev det en viss fördröjning. Detta var mer tydligt i y-led, än x-led. Nu har jag investerat i så kallade Oldham-kopplingar, som är helt “glappfria”. För att lära mig maskinen har jag ägnat en hel del tid åt att göra små askar i olika former och dimensioner. Den senaste blev nästan som ett gesällprov både för mig och maskinen. Närmare en halv miljon instruktioner krävdes för att fräsa asken, locket och de delar som utgör ett litet pussel inne i asken. Nu tycker jag att jag fått den noggrannhet som jag kan vara nöjd med, och jag har lärt mig en hel del om vad som är möjligt att åstadkomma med maskinen.

Nu har jakten på hundradelar börjat. Efter de första testerna visade det sig att frästa cirklar inte riktigt blev runda. Det skilde någon tiondels millimeter i x- respektive y-led. Efter att ha gjort lite undersökningar, visade det sig att de kopplingar jag använt mellan stegmotorerna och kulskruvarna glappade, vilket gjorde att när motorn växlade håll, blev det en viss fördröjning. Detta var mer tydligt i y-led, än x-led. Nu har jag investerat i så kallade Oldham-kopplingar, som är helt “glappfria”. För att lära mig maskinen har jag ägnat en hel del tid åt att göra små askar i olika former och dimensioner. Den senaste blev nästan som ett gesällprov både för mig och maskinen. Närmare en halv miljon instruktioner krävdes för att fräsa asken, locket och de delar som utgör ett litet pussel inne i asken. Nu tycker jag att jag fått den noggrannhet som jag kan vara nöjd med, och jag har lärt mig en hel del om vad som är möjligt att åstadkomma med maskinen.

Städning av verkstan och CNC-ask

Igår fick verkstan en välbehövlig upprensning och städning. Nu ska det inte inspirationen hindras av att det är stökigt i alla fall. Såhär efter ett större projekt brukar det bli det ett litet vakuum, och kreativiteten och inspirationen brukar bli lidande. Då är det skönt att kunna göra någonting som man inte behöver tänka för att utföra. Jag har designat och låtit CNC-fräsen tillverka den första användbara saken. Jag vet inte om den är så användbar egentligen, men någonting ska man väl kunna använda den till. Det blev en liten ask i trä som mäter 3 centimeter i ytterdiameter. Det intressanta var kanske inte själva asken, utan att se att det faktiskt är möjligt att få lite precision i fräsarbetet. Jag skulle tro, att med lite erfarenhet och träning, så kommer jag kunna skapa många användbara saker i både trä och aluminium. Det handlar mycket om att välja rätt verktyg, rotationshastighet på spindeln och rätt matningshastighet för att få ut ett lyckat resultat. Mycket av problematiken ligger i fastsättning, och hur man ska hitta nollpunkten på ämnet. Jag hade annars lite föreställningen om att man bara behövde designa detaljen, och sedan trycka på START. Så är det naturligtvis när man väl listat ut hur man ska göra med ett specifikt CNC-projekt, men jag har en känsla av att inget projekt är det andra likt.

Igår fick verkstan en välbehövlig upprensning och städning. Nu ska det inte inspirationen hindras av att det är stökigt i alla fall. Såhär efter ett större projekt brukar det bli det ett litet vakuum, och kreativiteten och inspirationen brukar bli lidande. Då är det skönt att kunna göra någonting som man inte behöver tänka för att utföra. Jag har designat och låtit CNC-fräsen tillverka den första användbara saken. Jag vet inte om den är så användbar egentligen, men någonting ska man väl kunna använda den till. Det blev en liten ask i trä som mäter 3 centimeter i ytterdiameter. Det intressanta var kanske inte själva asken, utan att se att det faktiskt är möjligt att få lite precision i fräsarbetet. Jag skulle tro, att med lite erfarenhet och träning, så kommer jag kunna skapa många användbara saker i både trä och aluminium. Det handlar mycket om att välja rätt verktyg, rotationshastighet på spindeln och rätt matningshastighet för att få ut ett lyckat resultat. Mycket av problematiken ligger i fastsättning, och hur man ska hitta nollpunkten på ämnet. Jag hade annars lite föreställningen om att man bara behövde designa detaljen, och sedan trycka på START. Så är det naturligtvis när man väl listat ut hur man ska göra med ett specifikt CNC-projekt, men jag har en känsla av att inget projekt är det andra likt.

Första testet med V-skär

Jag har nu lyckats bemästra tekniken att fräsa med V-skär. Man talar alltså om för maskinen hur djupt skäret ska arbeta för att åstadkomma en viss linjebredd. Kruxet är att omvandla en platt bild till banor och sedan omvandla det till g-kod, som sedan matas in i CNC-maskinen. Som tur är finns det en mängd olika programvaror för det, så man kan inte ta åt sig äran för allt. Jag kan heller inte skryta med att jag ritat underlaget, utan det har jag “knyckt”. Det jag däremot har fått göra, är att försöka lära mig hur man gör, och förstå varje steg i processen. Till en början tyckte jag att det verkade vara enkelt, men efter lite efterforskning, så måste man ju faktiskt tala om för maskinen vilken bana den ska ta i tre dimensioner, fast det är en “platt” bild. Materialet som jag testade i är kanske inte det roligaste, men syftet var inte att göra något som jag ska hänga upp på väggen, utan först och främst att lära mig att bemästra de tekniska utmaningarna.

Jag har nu lyckats bemästra tekniken att fräsa med V-skär. Man talar alltså om för maskinen hur djupt skäret ska arbeta för att åstadkomma en viss linjebredd. Kruxet är att omvandla en platt bild till banor och sedan omvandla det till g-kod, som sedan matas in i CNC-maskinen. Som tur är finns det en mängd olika programvaror för det, så man kan inte ta åt sig äran för allt. Jag kan heller inte skryta med att jag ritat underlaget, utan det har jag “knyckt”. Det jag däremot har fått göra, är att försöka lära mig hur man gör, och förstå varje steg i processen. Till en början tyckte jag att det verkade vara enkelt, men efter lite efterforskning, så måste man ju faktiskt tala om för maskinen vilken bana den ska ta i tre dimensioner, fast det är en “platt” bild. Materialet som jag testade i är kanske inte det roligaste, men syftet var inte att göra något som jag ska hänga upp på väggen, utan först och främst att lära mig att bemästra de tekniska utmaningarna.

Städning i verkstan kvar!

Då var den helt klar efter drygt ett år efter att första planerna på att bygga en CNC-fräs påbörjades. Det var en ganska långdragen start, eftersom jag kom av mig när Z-axeln började ta form och våren fick en att vilja göra andra saker. Effektiv tid tog det nog närmare två månader när jag väl tog upp projektet igen. Nu har jag alla finesser på plats, och allt som ska målas, är målat. Det känns skönt att äntligen vara klar! Det är klart….det finns alltid fler saker man kan göra och förbättra, men jag behöver inte skämmas. Släpkedjorna gjorde det där lilla extra. För att sammanfatta CNC-maskinen, så har den en effektiv arbetsrymd på 550 x 750 x 160mm. Den är utrustad med ändlägesstopp i x- och y-led och den har en prob för att mäta in höjden för aktuellt verktyg. Vidare är den utrustad med luft- och dimmkylning. Som hjälpmedel för att ställa in koordinaterna på arbetsstycket finns ett lasersikte och en MPG-kontroll. Varje stegmotor är på ca 11 Nm, och spindeln är på 1,5 kW med en maxhastighet inställd på 25000 varv per minut. Jag har inte vägt maskinen, men en gissning är att den väger strax över 100 kg. Nu återstår bara att städa i verkstan, för att kunna börja med nya projekt. Förhoppningsvis får jag användning av nytillskottet!

Då var den helt klar efter drygt ett år efter att första planerna på att bygga en CNC-fräs påbörjades. Det var en ganska långdragen start, eftersom jag kom av mig när Z-axeln började ta form och våren fick en att vilja göra andra saker. Effektiv tid tog det nog närmare två månader när jag väl tog upp projektet igen. Nu har jag alla finesser på plats, och allt som ska målas, är målat. Det känns skönt att äntligen vara klar! Det är klart….det finns alltid fler saker man kan göra och förbättra, men jag behöver inte skämmas. Släpkedjorna gjorde det där lilla extra. För att sammanfatta CNC-maskinen, så har den en effektiv arbetsrymd på 550 x 750 x 160mm. Den är utrustad med ändlägesstopp i x- och y-led och den har en prob för att mäta in höjden för aktuellt verktyg. Vidare är den utrustad med luft- och dimmkylning. Som hjälpmedel för att ställa in koordinaterna på arbetsstycket finns ett lasersikte och en MPG-kontroll. Varje stegmotor är på ca 11 Nm, och spindeln är på 1,5 kW med en maxhastighet inställd på 25000 varv per minut. Jag har inte vägt maskinen, men en gissning är att den väger strax över 100 kg. Nu återstår bara att städa i verkstan, för att kunna börja med nya projekt. Förhoppningsvis får jag användning av nytillskottet!

Misslyckande är också en erfarenhet

Så var det då hög tid att testa att fräsa i aluminium med nya CNC-fräsen. Jag hade tänkt göra en hållare till ändlägesgivarna som ska sitta på Y-axeln. Efter någon timme i CAM-programmet, var det hög tid att ladda fräsen med ett ämne och trycka på start-knappen. Efter att ha experimenterat hit och dit med matningshastigheter och spindelhastighet tyckte jag att jag hade fått kläm på läget. Jag missade dock en liten kryssruta i CAM-processen, som lämnar 0,5 mm kvar av ämnet för vidarebehandling med exempelvis ett annat verktyg som lämnar finare finnish. Tillbaka till CAM-programmet igen, med de inställningar som fungerade förra gången i bagaget, generarade jag en ny fil. Första missen var att jag räknat fel på hur stort ämnet var, vilket resulterade i att maskinen försökte fräsa alldeles för mycket material åt gången…..Efter ytterligare justeringar i programmet, gick jag åter igen ner till verkstan för att starta maskinen. Den här gången missade jag att nollställa koordinaterna, och då var katastrofen ett faktum. Jag hann inte trycka på stoppknappen fören spindeln med bestämd kurs borrade sig djupt ner i ämnet och hela fästet till spindeln och frässtålet gick sönder. Vad har jag då dragit för slutsats av detta missöde? Först och främst gör jag fästet till spindeln lite kraftigare, men framförallt måste noggrannheten få vinna över ivrigheten i framtida CNC-aktiviteter för min del.

Så var det då hög tid att testa att fräsa i aluminium med nya CNC-fräsen. Jag hade tänkt göra en hållare till ändlägesgivarna som ska sitta på Y-axeln. Efter någon timme i CAM-programmet, var det hög tid att ladda fräsen med ett ämne och trycka på start-knappen. Efter att ha experimenterat hit och dit med matningshastigheter och spindelhastighet tyckte jag att jag hade fått kläm på läget. Jag missade dock en liten kryssruta i CAM-processen, som lämnar 0,5 mm kvar av ämnet för vidarebehandling med exempelvis ett annat verktyg som lämnar finare finnish. Tillbaka till CAM-programmet igen, med de inställningar som fungerade förra gången i bagaget, generarade jag en ny fil. Första missen var att jag räknat fel på hur stort ämnet var, vilket resulterade i att maskinen försökte fräsa alldeles för mycket material åt gången…..Efter ytterligare justeringar i programmet, gick jag åter igen ner till verkstan för att starta maskinen. Den här gången missade jag att nollställa koordinaterna, och då var katastrofen ett faktum. Jag hann inte trycka på stoppknappen fören spindeln med bestämd kurs borrade sig djupt ner i ämnet och hela fästet till spindeln och frässtålet gick sönder. Vad har jag då dragit för slutsats av detta missöde? Först och främst gör jag fästet till spindeln lite kraftigare, men framförallt måste noggrannheten få vinna över ivrigheten i framtida CNC-aktiviteter för min del.

Dimkylning, test och målning

Den senaste veckan har gått åt till att riva ner hela maskinen och spraymåla alla delar som ska målas. Det tar lite längre tid för färgen att torka och härda, så det har tagit fyra dagar att måla två lager färg på alla sidor. Det var verkligen skönt och belönande att få se hela maskinen med lite finnish! Det är så att man blir lite sugen att måla och göra det sista även på 3D-printern och CNC-lasern, som fortfarande är metallrena. Den börjar det likna en riktig CNC-fräs. Nu väntar jag på släpkedjor som kablarna ska löpa i, för att få CNC-maskinen i det närmaste helt klar. Dimkylaren, som drivs med tryckluft, var tyvärr skadad, så nu får jag vänta på en ny. Det är väl sånt man får räkna med när man beställer saker från andra sidan jordklotet för en tiondel av priset man får betala här. Jag får ge mig till tåls i väntan på att kunna fräsa i aluminium. I väntan på att jag får släpkedjorna , och kan montera dem, så ska jag ägna mig lite åt lite detaljer som att snygga till luckan på styrskåpet, och 3D-printa lite gummidetaljer som ska täcka för håligheter som annars riskeras att fyllas med spån eller kylvätska. Det här projektet har verkligen tagit tid att genomföra, men det känns skönt att det börjar lida mot sitt slut, och att slutresultatet verkar hamna på en nivå som jag är riktigt nöjd med. Det finns väl alltid saker att förbättra, men just nu känner jag mig nöjd. Det är lätt att glömma bort all tid man lagt ner på att fundera och finna designlösningar på olika problem, som känns självklara när man ser det i verkligheten.

Den senaste veckan har gått åt till att riva ner hela maskinen och spraymåla alla delar som ska målas. Det tar lite längre tid för färgen att torka och härda, så det har tagit fyra dagar att måla två lager färg på alla sidor. Det var verkligen skönt och belönande att få se hela maskinen med lite finnish! Det är så att man blir lite sugen att måla och göra det sista även på 3D-printern och CNC-lasern, som fortfarande är metallrena. Den börjar det likna en riktig CNC-fräs. Nu väntar jag på släpkedjor som kablarna ska löpa i, för att få CNC-maskinen i det närmaste helt klar. Dimkylaren, som drivs med tryckluft, var tyvärr skadad, så nu får jag vänta på en ny. Det är väl sånt man får räkna med när man beställer saker från andra sidan jordklotet för en tiondel av priset man får betala här. Jag får ge mig till tåls i väntan på att kunna fräsa i aluminium. I väntan på att jag får släpkedjorna , och kan montera dem, så ska jag ägna mig lite åt lite detaljer som att snygga till luckan på styrskåpet, och 3D-printa lite gummidetaljer som ska täcka för håligheter som annars riskeras att fyllas med spån eller kylvätska. Det här projektet har verkligen tagit tid att genomföra, men det känns skönt att det börjar lida mot sitt slut, och att slutresultatet verkar hamna på en nivå som jag är riktigt nöjd med. Det finns väl alltid saker att förbättra, men just nu känner jag mig nöjd. Det är lätt att glömma bort all tid man lagt ner på att fundera och finna designlösningar på olika problem, som känns självklara när man ser det i verkligheten.