Vissa veckor och dagar är hopplösa när det kommer till att uppdatera bloggen. Upp tidigt på morgonen för att åka till jobbet, och sent hem för att fortsätta på hemmafronten med alla projekt som är i rullning. Redan nu aviserar jag om att jag sparar det bästa till sist när jag i rask takt avverkar den gångna veckans alla höjdpunkter och låter bilderna fylla i det jag eventuellt missar i mitt berättande. Den mobila hönsgården har fått höj- och sänkbara hjul och dragstång för att enkelt kunna flytta runt gästerna till ständigt nya marker. Just nu står den utanför maskinhallen och knycker el till värmelampan tills de blivit fullfjädrade, och kalrar våra bitvis bittra nätter. Vaktlarna har äntligen flyttat ut till vaktelgården. En gammal “kruka” eller pelare gjord av brädlappar som vi hittade i maskinhallen, och har väntat på att föras till tippen fick en andra chans genom att delas upp i tre delar utgöra lägenheter åt vaktlarna som inte verkar förstå sig på modern design, och hellre sitter ute och fryser på natten, som det verkar. Idag lyckades jag äntligen lura ut en vän, som betyder väldigt mycket för mig, på besök. Jag fick äntligen visa runt på gården och visa att min blogg speglar verkligheten. Vi spenderade någon timme tillsammans och jag fick, stolt som en tupp, hålla i en rundvandring bland alla slutföra och kommande projekt här på gården – precis som en guide i någon bortglömd civilisation. Jag hoppas och tror att nöjet var ömsesidigt. Resten av dagen har jag ägnat åt att städa undan efter det senaste projektet samtidigt som jag låtit fräsen verka fram en hållare till äggen som börjat ploppa ur vaktlarna.

Vissa veckor och dagar är hopplösa när det kommer till att uppdatera bloggen. Upp tidigt på morgonen för att åka till jobbet, och sent hem för att fortsätta på hemmafronten med alla projekt som är i rullning. Redan nu aviserar jag om att jag sparar det bästa till sist när jag i rask takt avverkar den gångna veckans alla höjdpunkter och låter bilderna fylla i det jag eventuellt missar i mitt berättande. Den mobila hönsgården har fått höj- och sänkbara hjul och dragstång för att enkelt kunna flytta runt gästerna till ständigt nya marker. Just nu står den utanför maskinhallen och knycker el till värmelampan tills de blivit fullfjädrade, och kalrar våra bitvis bittra nätter. Vaktlarna har äntligen flyttat ut till vaktelgården. En gammal “kruka” eller pelare gjord av brädlappar som vi hittade i maskinhallen, och har väntat på att föras till tippen fick en andra chans genom att delas upp i tre delar utgöra lägenheter åt vaktlarna som inte verkar förstå sig på modern design, och hellre sitter ute och fryser på natten, som det verkar. Idag lyckades jag äntligen lura ut en vän, som betyder väldigt mycket för mig, på besök. Jag fick äntligen visa runt på gården och visa att min blogg speglar verkligheten. Vi spenderade någon timme tillsammans och jag fick, stolt som en tupp, hålla i en rundvandring bland alla slutföra och kommande projekt här på gården – precis som en guide i någon bortglömd civilisation. Jag hoppas och tror att nöjet var ömsesidigt. Resten av dagen har jag ägnat åt att städa undan efter det senaste projektet samtidigt som jag låtit fräsen verka fram en hållare till äggen som börjat ploppa ur vaktlarna.

Alla mina projekt

En blogg om mina projekt

Category Archives: CNC-Fräsen

Montering

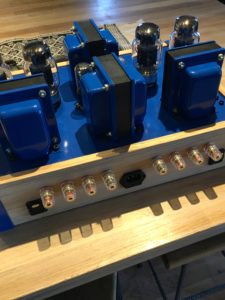

Var ska jag börja bland alla saker som gick fel idag? Det första som gick snett var att jag inte satt fast bakstycket ordentligt när jag skulle fräsa ut hålen för högtalarterminaler, ljudingångar och strömanslutning. Mitt i fräsarbetet såg jag hur arbetsstycket rubbades ur sin position! Som tur var kunde jag avbryta i tid. Detta medförde någon halvtimmes tapp i arbetet, då jag var tvungen att åter hitta nollpunkten och skriva om programmet så att fräsen fortsatte där den blev avbruten. Det andra bekymret som uppdagades var det begränsade utrymmet för alla kretskort och strömtransformatorer som ska få plats i kabinettet. Allt får plats, men det är lite bekymmer med att komma åt alla rörterminaler om det är en massa annat i vägen. Efter mycket knåpande tror jag att jag har en lösning som ska kunna fungera så att jag kan separera högspänning från ljudsignalerna. Jag antar att det är den här typen av problem som man köper sig fri ifrån om man köper ett kit eller en färdig förstärkare…men det är ju inte riktigt samma sak som att göra allt själv från grunden. En annan inte helt obetydlig detalj var att strömknappen jag köpt var momentan, vilket skulle innebära att jag antingen får stå och hålla fingret vid knappen, eller bygga en självhållande krets. Det första är helt uteslutet, och det andra skulle skapa ytterligare platsbekymmer. Nu fick jag tag på en växlande knapp som tur var, dock var naturligtvis diametern mycket mindre. Av de två alternativ jag hade valde jag att svarva en hållare i mässing framför att byta framstycke på förstärkaren. Trots alla missöden som kan få den mest envise att kasta in handduken känns det som att jag är på banan igen. Förmodligen kommer jag behöva designa och 3D-printa några hållare till kretskorten den kommande veckan. Det som var bra idag då? – Det blir skitbra ändå!

Var ska jag börja bland alla saker som gick fel idag? Det första som gick snett var att jag inte satt fast bakstycket ordentligt när jag skulle fräsa ut hålen för högtalarterminaler, ljudingångar och strömanslutning. Mitt i fräsarbetet såg jag hur arbetsstycket rubbades ur sin position! Som tur var kunde jag avbryta i tid. Detta medförde någon halvtimmes tapp i arbetet, då jag var tvungen att åter hitta nollpunkten och skriva om programmet så att fräsen fortsatte där den blev avbruten. Det andra bekymret som uppdagades var det begränsade utrymmet för alla kretskort och strömtransformatorer som ska få plats i kabinettet. Allt får plats, men det är lite bekymmer med att komma åt alla rörterminaler om det är en massa annat i vägen. Efter mycket knåpande tror jag att jag har en lösning som ska kunna fungera så att jag kan separera högspänning från ljudsignalerna. Jag antar att det är den här typen av problem som man köper sig fri ifrån om man köper ett kit eller en färdig förstärkare…men det är ju inte riktigt samma sak som att göra allt själv från grunden. En annan inte helt obetydlig detalj var att strömknappen jag köpt var momentan, vilket skulle innebära att jag antingen får stå och hålla fingret vid knappen, eller bygga en självhållande krets. Det första är helt uteslutet, och det andra skulle skapa ytterligare platsbekymmer. Nu fick jag tag på en växlande knapp som tur var, dock var naturligtvis diametern mycket mindre. Av de två alternativ jag hade valde jag att svarva en hållare i mässing framför att byta framstycke på förstärkaren. Trots alla missöden som kan få den mest envise att kasta in handduken känns det som att jag är på banan igen. Förmodligen kommer jag behöva designa och 3D-printa några hållare till kretskorten den kommande veckan. Det som var bra idag då? – Det blir skitbra ändå!

Från tiondelar till hundradelar

Nu har jakten på hundradelar börjat. Efter de första testerna visade det sig att frästa cirklar inte riktigt blev runda. Det skilde någon tiondels millimeter i x- respektive y-led. Efter att ha gjort lite undersökningar, visade det sig att de kopplingar jag använt mellan stegmotorerna och kulskruvarna glappade, vilket gjorde att när motorn växlade håll, blev det en viss fördröjning. Detta var mer tydligt i y-led, än x-led. Nu har jag investerat i så kallade Oldham-kopplingar, som är helt “glappfria”. För att lära mig maskinen har jag ägnat en hel del tid åt att göra små askar i olika former och dimensioner. Den senaste blev nästan som ett gesällprov både för mig och maskinen. Närmare en halv miljon instruktioner krävdes för att fräsa asken, locket och de delar som utgör ett litet pussel inne i asken. Nu tycker jag att jag fått den noggrannhet som jag kan vara nöjd med, och jag har lärt mig en hel del om vad som är möjligt att åstadkomma med maskinen.

Nu har jakten på hundradelar börjat. Efter de första testerna visade det sig att frästa cirklar inte riktigt blev runda. Det skilde någon tiondels millimeter i x- respektive y-led. Efter att ha gjort lite undersökningar, visade det sig att de kopplingar jag använt mellan stegmotorerna och kulskruvarna glappade, vilket gjorde att när motorn växlade håll, blev det en viss fördröjning. Detta var mer tydligt i y-led, än x-led. Nu har jag investerat i så kallade Oldham-kopplingar, som är helt “glappfria”. För att lära mig maskinen har jag ägnat en hel del tid åt att göra små askar i olika former och dimensioner. Den senaste blev nästan som ett gesällprov både för mig och maskinen. Närmare en halv miljon instruktioner krävdes för att fräsa asken, locket och de delar som utgör ett litet pussel inne i asken. Nu tycker jag att jag fått den noggrannhet som jag kan vara nöjd med, och jag har lärt mig en hel del om vad som är möjligt att åstadkomma med maskinen.

Städning av verkstan och CNC-ask

Igår fick verkstan en välbehövlig upprensning och städning. Nu ska det inte inspirationen hindras av att det är stökigt i alla fall. Såhär efter ett större projekt brukar det bli det ett litet vakuum, och kreativiteten och inspirationen brukar bli lidande. Då är det skönt att kunna göra någonting som man inte behöver tänka för att utföra. Jag har designat och låtit CNC-fräsen tillverka den första användbara saken. Jag vet inte om den är så användbar egentligen, men någonting ska man väl kunna använda den till. Det blev en liten ask i trä som mäter 3 centimeter i ytterdiameter. Det intressanta var kanske inte själva asken, utan att se att det faktiskt är möjligt att få lite precision i fräsarbetet. Jag skulle tro, att med lite erfarenhet och träning, så kommer jag kunna skapa många användbara saker i både trä och aluminium. Det handlar mycket om att välja rätt verktyg, rotationshastighet på spindeln och rätt matningshastighet för att få ut ett lyckat resultat. Mycket av problematiken ligger i fastsättning, och hur man ska hitta nollpunkten på ämnet. Jag hade annars lite föreställningen om att man bara behövde designa detaljen, och sedan trycka på START. Så är det naturligtvis när man väl listat ut hur man ska göra med ett specifikt CNC-projekt, men jag har en känsla av att inget projekt är det andra likt.

Igår fick verkstan en välbehövlig upprensning och städning. Nu ska det inte inspirationen hindras av att det är stökigt i alla fall. Såhär efter ett större projekt brukar det bli det ett litet vakuum, och kreativiteten och inspirationen brukar bli lidande. Då är det skönt att kunna göra någonting som man inte behöver tänka för att utföra. Jag har designat och låtit CNC-fräsen tillverka den första användbara saken. Jag vet inte om den är så användbar egentligen, men någonting ska man väl kunna använda den till. Det blev en liten ask i trä som mäter 3 centimeter i ytterdiameter. Det intressanta var kanske inte själva asken, utan att se att det faktiskt är möjligt att få lite precision i fräsarbetet. Jag skulle tro, att med lite erfarenhet och träning, så kommer jag kunna skapa många användbara saker i både trä och aluminium. Det handlar mycket om att välja rätt verktyg, rotationshastighet på spindeln och rätt matningshastighet för att få ut ett lyckat resultat. Mycket av problematiken ligger i fastsättning, och hur man ska hitta nollpunkten på ämnet. Jag hade annars lite föreställningen om att man bara behövde designa detaljen, och sedan trycka på START. Så är det naturligtvis när man väl listat ut hur man ska göra med ett specifikt CNC-projekt, men jag har en känsla av att inget projekt är det andra likt.

Första testet med V-skär

Jag har nu lyckats bemästra tekniken att fräsa med V-skär. Man talar alltså om för maskinen hur djupt skäret ska arbeta för att åstadkomma en viss linjebredd. Kruxet är att omvandla en platt bild till banor och sedan omvandla det till g-kod, som sedan matas in i CNC-maskinen. Som tur är finns det en mängd olika programvaror för det, så man kan inte ta åt sig äran för allt. Jag kan heller inte skryta med att jag ritat underlaget, utan det har jag “knyckt”. Det jag däremot har fått göra, är att försöka lära mig hur man gör, och förstå varje steg i processen. Till en början tyckte jag att det verkade vara enkelt, men efter lite efterforskning, så måste man ju faktiskt tala om för maskinen vilken bana den ska ta i tre dimensioner, fast det är en “platt” bild. Materialet som jag testade i är kanske inte det roligaste, men syftet var inte att göra något som jag ska hänga upp på väggen, utan först och främst att lära mig att bemästra de tekniska utmaningarna.

Jag har nu lyckats bemästra tekniken att fräsa med V-skär. Man talar alltså om för maskinen hur djupt skäret ska arbeta för att åstadkomma en viss linjebredd. Kruxet är att omvandla en platt bild till banor och sedan omvandla det till g-kod, som sedan matas in i CNC-maskinen. Som tur är finns det en mängd olika programvaror för det, så man kan inte ta åt sig äran för allt. Jag kan heller inte skryta med att jag ritat underlaget, utan det har jag “knyckt”. Det jag däremot har fått göra, är att försöka lära mig hur man gör, och förstå varje steg i processen. Till en början tyckte jag att det verkade vara enkelt, men efter lite efterforskning, så måste man ju faktiskt tala om för maskinen vilken bana den ska ta i tre dimensioner, fast det är en “platt” bild. Materialet som jag testade i är kanske inte det roligaste, men syftet var inte att göra något som jag ska hänga upp på väggen, utan först och främst att lära mig att bemästra de tekniska utmaningarna.